在当今追求效率、安全与智能化的工业4.0时代,传统的工业巡检模式因其人力依赖性强、数据孤岛化、响应滞后等固有局限,已难以满足现代化工厂,尤其是流程复杂、对稳定性要求极高的化工行业的需求。针对世界知名聚氯乙烯(PVC)工厂的痛点,一套深度融合工控自动化、物联网技术与SAP企业资源计划系统的集成化现场工作解决方案应运而生,正彻底重塑生产现场的运维与管理范式。

一、传统工业巡检之困与颠覆性变革

传统巡检模式主要依赖巡检人员按固定路线与周期进行“望、闻、问、切”式的检查与手工记录。这种方式存在显著弊端:

- 主观性与漏检风险:依赖个人经验与责任心,易受疲劳、情绪等因素影响,难以标准化。

- 数据孤岛与滞后:手写记录数据录入繁琐,信息传递慢,无法实时形成可供深度分析的数字资产。

- 预警能力薄弱:对设备潜在故障的预测性弱,多为事后维修,影响生产连续性。

- 管理闭环困难:巡检发现问题后的工单生成、处理、反馈流程脱节,效率低下。

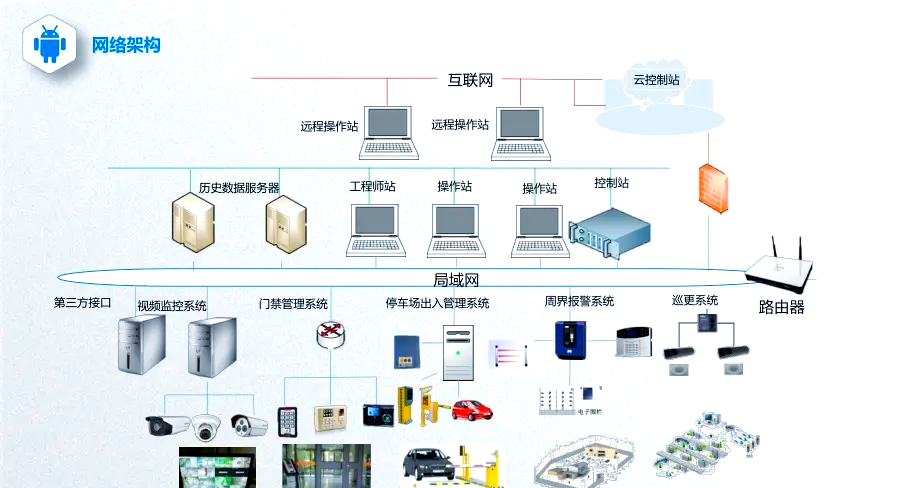

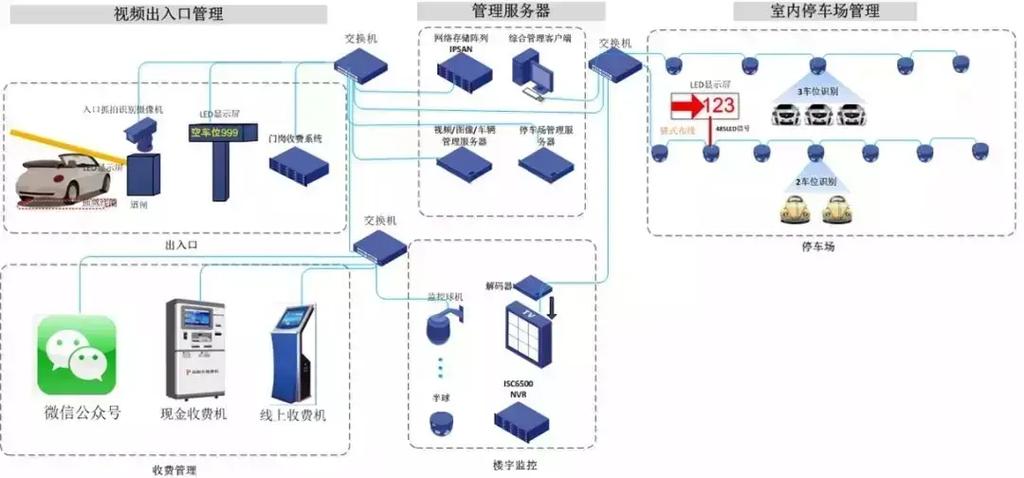

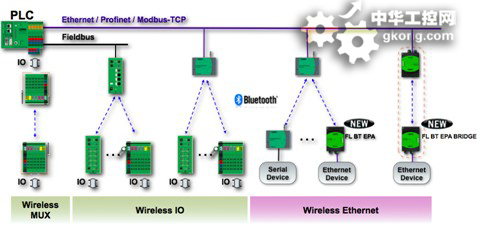

而全新的集成解决方案,通过部署遍布生产线的智能传感器网络、高精度视觉检测系统、无线传输模块及边缘计算网关,实现了对关键设备(如聚合釜、压缩机、换热器)运行状态(温度、压力、振动、流量)、管道泄漏、环境安全(可燃气体浓度、温湿度)的7x24小时不间断、高精度自动监测。数据实时采集并上传至平台,彻底取代了大部分周期性的人工巡检,将人员从重复、高危的巡检作业中解放出来,转向更具价值的异常处置、优化分析与决策支持工作。

二、核心:工控自动化与SAP系统的深度集成

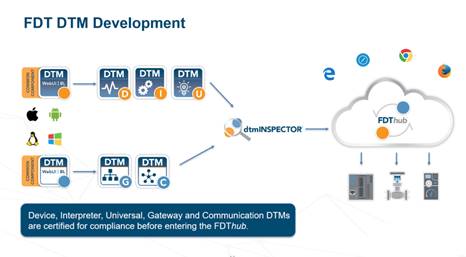

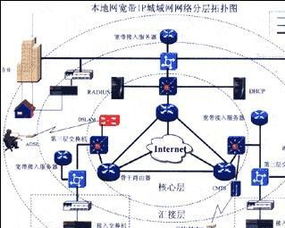

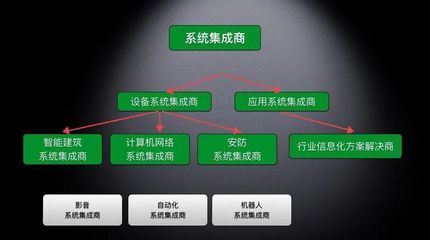

方案的核心突破在于实现了现场层工控自动化系统与企业层SAP系统的无缝对接与双向数据贯通。

1. 自上而下的指令与资源协同:

- SAP系统中的生产计划、物料需求、维护计划可直接下达到工控自动化层。例如,SAP触发的预防性维护工单,可自动下发至现场工程师的移动终端,并指引其前往特定设备执行任务。

- 维护所需的备品备件信息与库存状态(来自SAP MM模块)实时同步,确保资源及时就位。

2. 自下而上的数据反馈与闭环:

- 现场传感器采集的实时工艺数据、设备状态数据,经过边缘侧初步处理后,不仅用于本地监控与预警,更关键的是,精选的关键绩效数据(如产量、能耗、设备综合效率OEE)实时或准实时地回传至SAP PP(生产计划)、PM(工厂维护)及CO(成本控制)模块。

- 自动巡检发现的异常或预测性维护警报,能自动在SAP中触发维修通知或工单,并关联相关设备历史、图纸与维修手册,形成从“感知-分析-决策-执行-反馈”的完整数字化闭环。

三、为PVC工厂带来的全景式价值提升

对于聚氯乙烯这类连续化生产的化工企业,该集成方案带来了多维度的深刻变革:

- 安全与可靠性飞跃:实时监测取代人工接近高危区域,极大降低安全风险;预测性维护大幅减少非计划停车,保障生产装置“安、稳、长、满、优”运行。

- 生产效率与成本优化:实时数据驱动工艺参数动态优化,提升转化率与产品质量;精准的能源消耗监控助力节能降耗;维护从“被动应对”变为“主动预防”,降低总体维护成本。

- 管理决策科学化:SAP系统获得了来自生产最前线的真实、实时数据流,使得生产报告、成本核算、资产绩效分析更加精准及时,支撑管理层进行科学决策。

- 运维模式数字化转型:构建了统一的数字化运维平台,实现了人员、设备、流程、信息的全面互联与协同,为工厂的持续智能化升级奠定坚实基础。

四、

这套集工控自动化、物联网与SAP ERP于一体的现场工作解决方案,不仅仅是一次技术升级,更是一场针对传统工业巡检及生产运维模式的彻底颠覆。它通过数据驱动打破了车间与管理部门之间的壁垒,为世界级的聚氯乙烯工厂构建了透明、高效、敏捷且高度可靠的现代化运营体系,标志着化工行业向智能化、集成化未来迈出了坚实而关键的一步。